Rullgängning

Rullgängning är en plastisk process där man framställer gängor utan att avlägsna något material. Istället formas gängan med högt tryck kombinerat med rotation. Man utgår från ett ämne med den färdiga gängans medeldiameter och placerar detta mellan roterande valsar som har gängans profil slipad på ytan.

Rullgängning utförs oftast i speciella rullgängningsmaskiner, men kan även utföras i en CNC-styrd svarv. Läs mer om det under CNC-svarvning »

När man bearbetar i rullgängmaskiner skiljer man på två typer av bearbetning – insticksgängning och genomgångsgängning. Det som skiljer sig mellan de två sätten är att man vid insticksgängning gängar en kort bit i änden på arbetsstycket och vid genomgångsgängning kan man gänga hela längder material, ofta flera meter.

Fördelen med rullade gängor är först och främst den höga produktionstakten jämfört med skurna gängor. Man får också en väldigt slät och stark gänga. Eftersom man så att säga kallvalsar materialet ökas hårdheten i ytan och man får i regel en hög ytfinhet på den färdiga skruven.

Särskilt viktigt är att, som ovan nämnt, utgå ifrån den färdiga gängans medeldiameter. Alltså öka diametern jämfört med utgångsmaterialet. Diametern på ämnet måste hålla en ganska snäv tolerans då processen helt utgår från denna. Man kan säga att en rullad gänga aldrig kan bli bättre än utgångsmaterialet. Är ämnet ifråga varierande i diameter eller har en orundhet, kommer gängan helt enkelt inte bli bra. Man riskerar till och med ett maskinhaveri vid för stora variationer.

Andra saker man bör vara medveten om är att arbetsstycket måste kunna rotera vid rullgängning i maskin. Bockade eller osymmetriska detaljer kan ställa till med en hel del problem. Rullgängning lämpar sig inte heller för att gänga rör. Arbetsstycket utsätts för ett väldigt högt tryck under gängoperationen som endast massiva ämnen klarar. Ett rör skulle helt enkelt plattas ut om man försökte rullgänga det.

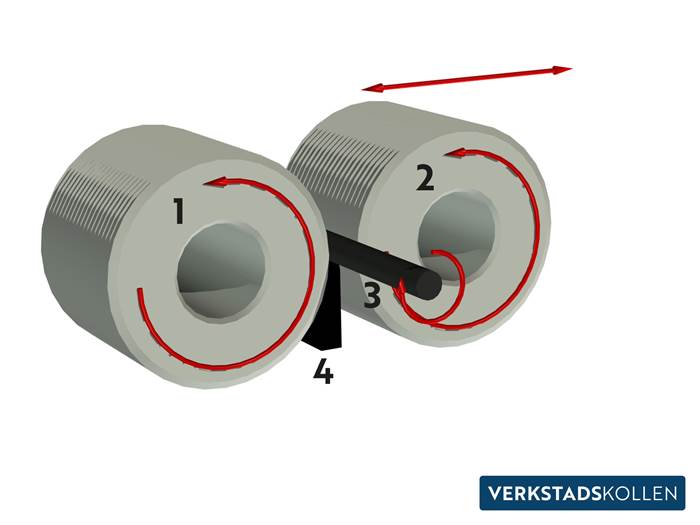

Insticksgängning fungerar precis som det låter. Man sticker in en rund pinne, gängar den och tar ut den igen. Denna typen av rullgängning är perfekt för kortare gängor, mellan 10-100 mm beroende på typ av gänga. En insticksoperation tar bara några sekunder och kan således ge en hög produktionstakt.

Rullarna (1 och 2) roterar med ett relativt lågt varvtal 50-100 rpm och den ena rullen (2) kan med hydraulik pressas inåt mot arbetsstycket. Stödskenan (4) är inställd på rätt höjd för att centrum på arbetsstycke och rullar ska sammanfalla.

På grund av de stora krafterna är inställningen av en rullgängmaskin mycket viktig. Om till exempel stödskenan är för hög kommer den halvgängade skruven hoppa uppåt med en smäll innan den är helt utrullad. Är skenan för låg, trycks den nedåt med stor kraft och kan i värsta fall förstöra stödskenan.

Hydraultrycket är också viktigt då ett för lågt tryck resulterar i en ofullständig gänga och ett för högt tryck riskerar att spräcka både arbetsstycket och gängrullarna.

Insticksgängning kan utföras på både små och stora antal. Inställningsarbetet kan dock ibland kännas ganska tidsödande i förhållande till den egentliga produktionen vid små antal. Ibland krävs en rullad gänga av hållfasthetsskäl och då har man ju en begränsad möjlighet att välja process.

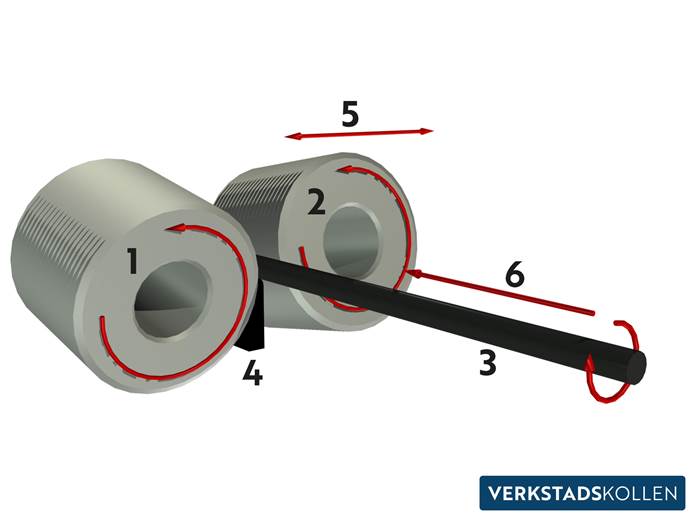

Genomgångsgängning används vid gängning av längre skruvar och gängstänger. Skillnaden mot insticksgängning är att arbetsstycket drivs igenom maskinen och kommer ut på andra sidan.

Vid genomgångsgängning används en annan typ av slipning på gängrullarna (1 och 2). Ofta är dessa slipade utan stigning, alltså inte i en spiral som en gänga. För att få rätt stigning för gängan och även för att få arbetsstycket att röra sig i längsled (6) igenom maskinen, ställs stigningen här istället in genom att vinkla rullarna. Precis som vid insticksgängning vilar arbetsstycket på stödskenan (4) och ena rullen (2) rör sig med hydraulik in och ut efter en förbestämd tid, som är inställd för att släppa trycket innan hela stången har löpt igenom maskinen. Detta för att inte få ett för högt tryck i slutet av gängan som skulle kunna skada både detalj och maskin.

Att tänka på vid genomgångsgängning är att eftersom man formar om materialet för att skapa själva gängan, kommer det även att öka en aning i längd. Detta resulterar i ett litet stigningsfel (avvikelse i avståndet mellan gängtopparna) om man mäter över en längre sträcka. Detta ligger i processens natur och kan inte kompenseras. Vid tillverkning av fästelement har detta ingen betydelse, men om man har tänkt använda en mutter med en lång gänglängd, kan man märka att den går trögare ju längre den är.

I övrigt är rullgängning överlägsen vid tillverkning av gängstänger, avseende produktionshastighet och hårdhet på gängan.